在印刷行业,色彩的呈现是产品品质与品牌价值的核心体现。从包装印刷到画册制作,色彩的一致性直接影响消费者对品牌的认知与信任。传统人工辨色方式受主观因素制约,难以满足现代化生产的高标准需求。而色差仪作为色彩管理的核心工具,通过科学的数据化手段,为印刷行业提供了从油墨配色到全流程品控的解决方案,推动行业从经验主义向数据化管理转型。

印刷过程中,色彩控制面临多重挑战:

品牌色还原压力:可口可乐红、星巴克绿等标志性品牌色,哪怕细微偏差都可能削弱品牌辨识度,影响消费者信任;

传统方法局限性:人工目视比对受光线、疲劳度、个体差异影响显著,同一调色师在不同时间的判断误差可达△E=2-3,远超行业标准;

全流程一致性难题:从油墨调配到多批次生产,受设备状态、油墨批次、环境温湿度等因素影响,色彩偏差难以避免。

这些痛点使得印刷企业亟需一套科学、量化的色彩管理体系,而色差仪正是实现这一目标的关键工具。

以下详细介绍使用配色软件进行旧墨回收利用调色的方法步骤:

测量油墨粘度数据

①测量油墨实际粘度:通过添加冲谈剂将油墨调制到与实际车间生产的粘度一致,使用蔡恩杯进行测量

② 录入数据:将测量好的油墨粘度如实填写进配色软件中,并根据三恩时提供的数据表格设置油墨重量,填写实际的粘度数量

2. 制作色阶梯度数据库

① 制作色阶卡:根据三恩时提供的色阶梯度表格,制作基础色阶卡

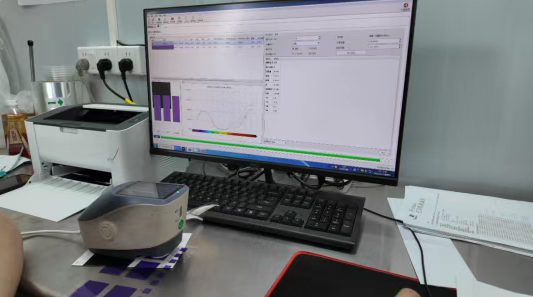

② 录入数据库:使用分光测色仪测量每个色阶的颜色数据,录入到配色软件中

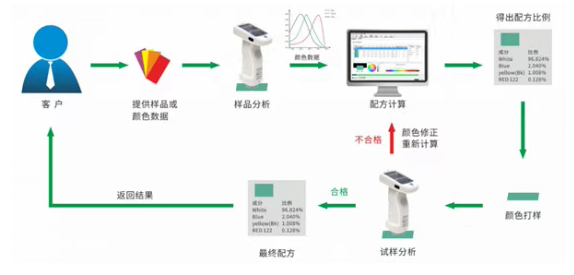

3. 获得样品或颜色数据

测色仪连接配色软件,根据已有样品或数据可进行如下操作

① 样品:可以使用测色仪测得Lab值等颜色数据,并存入配色软件中

② 颜色数据:直接存入配色软件中

4. 初始配方计算

① 新墨颜色配方:配色软件从配色数据库进行检索,可以直接生成多种配色方案,并且按照价格和同色异谱指数等指标进行排列,用户可以从中选择合适的方案

② 添加旧墨配色:配色软件从配色数据库进行检索,可以直接生成多种配色方案,且生成的配色方案都会围绕旧墨进行配置,根据同色异谱指数等指标进行排列,用户可以从中选择合适的方案

5. 打样展样

根据配方的色料比例进行称重打样,油漆染料等充分搅拌后,用刮刀均匀涂抹到平整光滑的纸张上进行展样或使用小型展色机进行展样

6. 颜色测量(配方修正)

使用测色仪进行测量,若:颜色合格→直接生成最终配方颜色不合格→配色软件自动修正配方直至合格

7. 配方保存确定好最终配色方案后,直接保存即可,以供下次使用

油墨配色是印刷色彩控制的源头,色差仪通过 “数据化配方” 替代传统 “经验调色”,实现高效的配色流程:

(一)构建标准化油墨数据库

利用色差仪对基础油墨进行光谱数据与 Lab 值测量,建立详细的油墨数据库。例如,彩谱色差仪可记录每种油墨在不同浓度下的色彩参数,形成配色 “字典”,为后续调配提供数据支撑。三恩时等品牌的配色系统更具备 “自学习” 能力,随着配方积累,数据库精度持续提升,配色一次成功率可提高至 90% 以上。

(二)智能配方生成与优化

通过配套软件输入目标色 Lab 值,系统基于数据库快速计算出油墨混合比例,同时兼顾成本与印刷适性。以凹版印刷为例,需调配特殊橙色时,软件可根据黄色、红色油墨的特性数据,直接生成精确配比,避免人工试错的材料浪费。

(三)旧墨回收与成本控制

的配色系统(如三恩时 PeColor 软件)支持旧墨再利用,将过往生产剩余的油墨纳入配方计算。通过测量旧墨色彩参数,系统可自动调整新墨比例,实现 “变废为宝”,降低原材料成本约 15%-20%,同时减少环保压力。